Как я из производственника стал руководителем направления по ИИ и роботизации — 24.10.25 12:21

Всем привет! Меня зовут Денис Логинов. Сегодня я руковожу направлением по роботизации и искусственному интеллекту в компании «Сан Инжиниринг».

Но ещё несколько лет назад я стоял по другую сторону баррикад — в цеху, среди станков и графиков выработки. Я начинал как производственник, долгое время работал на заводах и знал производство изнутри. Потом стал писать внутренние программы для автоматизации и постепенно перешёл в разработку — работал full-stack-программистом на промышленном предприятии.

Тема искусственного интеллекта всегда была где-то рядом: проходил курсы по data science, читал статьи, пробовал решать небольшие задачи. Но всё время не хватало практики. Много теории, формул, а как применить это в жизни, оставалось неясно.

Поэтому, когда увидел курс по ИИ от «Академии Цифра» и Programming Store, сразу подумал:

«Вот, наконец-то что-то прикладное».

И не ошибся.

В этой статье расскажу, как обучение помогло мне перейти от классического производства к роботизации и внедрению ИИ в реальные процессы.

Атмосфера и обучение: не универ, а «гараж»

Курс проходил очно, в Ижевске.

Я был готов ходить как студент на пары, сидеть за партой и слушать лекции, но всё оказалось гораздо интереснее. Атмосфера напоминала скорее гаражную лабораторию, где все экспериментируют, пробуют, спорят и делают что-то руками. И да, пространство так и называлось «Гараж».

Ты приходишь — и видишь, что люди реально горят делом.

Не академическая лекция, не сухие формулы на доске,

а лампы, каски, свет, камеры и команда, которая ищет решения.

Это был не курс в привычном смысле, а скорее серия инженерных сессий, где ты постоянно делаешь, ошибаешься и снова пробуешь.

Много внимания уделяли практике: как строится пайплайн обучения модели, где брать данные, как размечать изображения, какие классы выделять и как организовать данные, чтобы модель не «путалась». Мы обсуждали, как правильно ставить камеры, какие углы дают лучший результат, что делать, если освещение меняется. Всё было максимально приближено к реальности.

На других курсах открывается экран и начинается математика — линейные регрессии, возведение матриц и прочие страшные слова.

Здесь — наоборот. Сначала практика, потом осмысление.

Теории было ровно столько, сколько нужно, чтобы понимать, куда двигаться дальше. Мы разбирали реальные кейсы из промышленности, и сразу становилось понятно, как алгоритмы работают в цеху: где камера действительно «видит» человека, а где — мешает отражение или яркий свет.

Проект, который вырос из боли цеха

Когда работаешь на производстве, начинаешь замечать вещи, которые снаружи никто не видит. Например, станки простаивают, а учёта нет. Если оператор отошёл на 15 минут — это потерянное время, но система этого не фиксирует. В конце смены всё выглядит нормально, хотя выработка падает.

Эта проблема годами раздражала меня на прежних местах работы. Я даже пытался внедрять самописные решения — с датчиками, табелями, ручным вводом, но это всё требовало участия человека и часто ломалось. Поэтому, когда на курсе предложили придумать свой проект, идея родилась моментально: сделать систему, которая сама видит, работает ли станок, и фиксирует простой без участия человека.

Как появилась команда

Изначально нас было около тридцати человек, и преподаватели предложили распределиться по ролям. Кто-то хотел заниматься разработкой, кто-то — анализом данных, кто-то — визуализацией. Я сразу вышел и представился: рассказал, что работаю в производстве, знаю процессы изнутри и есть идея, которую хочу реализовать. Через несколько минут ко мне подошли ребята — и так собралась команда.

В неё вошли data scientists, python-разработчики и аналитики. Кто-то занимался разметкой изображений, кто-то писал код, кто-то собирал пайплайн. Я взял на себя роль тимлида и связующего звена между всеми — немного руководил, немного писал код, а главное, объяснял команде, как устроено производство и какие сигналы нужно искать на видео.

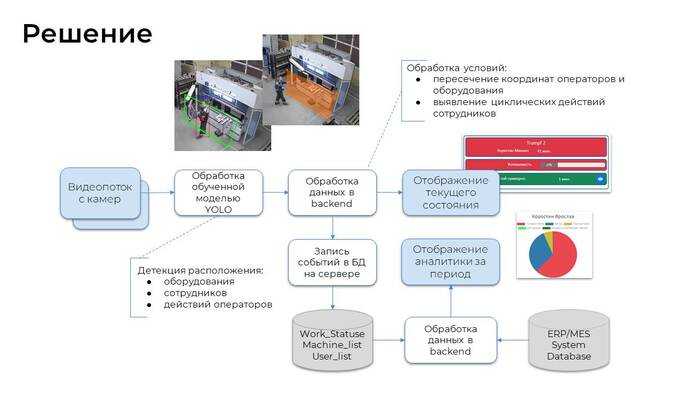

Как это работало

На входе — обычный видеопоток с камеры, направленной на рабочую зону. Дальше данные обрабатывались моделью YOLO, обученной распознавать операторов и станки.На следующем этапе шла логика: если координаты человека пересекаются с зоной станка, значит, идёт работа. Если человек ушёл — фиксируется простой, событие пишется в базу данных.

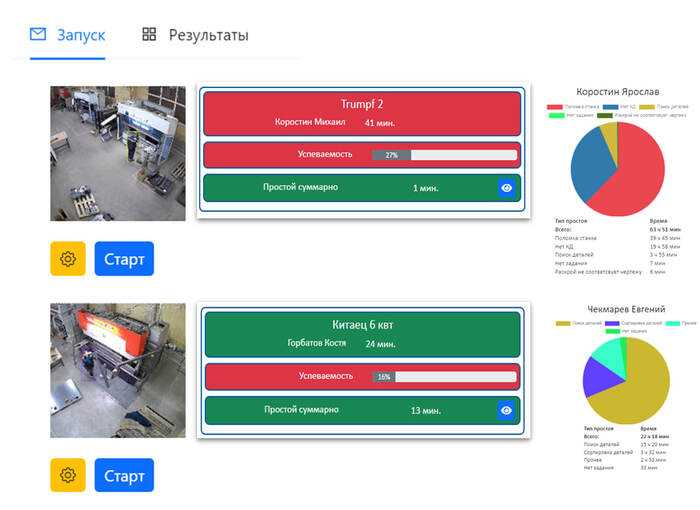

Бэкенд обрабатывал данные и передавал их в интерфейс. В панели можно было увидеть:

-

какой станок работает,

-

сколько времени он в простое,

-

кто из сотрудников находился рядом,

-

статистику по периодам и сменам.

1/2

Если человека нет у станка — значит, станок простаивает.

Мы фиксируем событие и можем потом задать вопрос: почему?

Результаты и эффект

По предварительным расчётам, внедрение системы может увеличить выработку примерно на 30 % за полгода и предотвратить потери до 2 млн ₽ в месяц с одного станка. Кроме того, система может использоваться для контроля техники безопасности — например, чтобы отслеживать, кто работает у опасного оборудования и в какой момент.

Мы заложили масштабируемую архитектуру: в дальнейшем система могла бы подключаться к ERP или MES, автоматически формировать отчёты по выработке, отслеживать использование СИЗ и даже анализировать эффективность отдельных операторов.

Почему проект оказался важным

Проект помог увидеть, как ИИ можно встроить в реальный производственный процесс без огромных инвестиций. Достаточно камеры, модели и логики, чтобы начать собирать реальные метрики — простои, активность, загрузку.

Раньше я думал, что ИИ — это что-то из области лабораторий и крупных корпораций.

А оказалось, что всё можно сделать руками, если знаешь, что именно хочешь измерить.

Ошибки и открытия

Как и в любом живом проекте, не обошлось без сюрпризов. Поначалу казалось, что всё просто: настроил камеру, размечай кадры, запускай обучение и готово. На деле выяснилось, что между «готово» и «работает стабильно» — целая пропасть.

Первая проблема — датасет. Мы начали с сотни фотографий и радовались, когда модель хоть что-то определяла. Но быстро стало ясно: сто снимков — это не десять тысяч. Чтобы модель уверенно различала человека, станок и инструменты, нужно очень много данных и аккуратная разметка.

Понял одно — нейросеть не волшебник. Если неправильно размечено или мало примеров, она будет ошибаться. В производстве это особенно чувствуется: чуть изменилось освещение — и всё, модель теряется»

Были и забавные моменты. Например, ботинок распознавался как деталь станка, а чёрные наушники на кудрявом сотруднике нейросеть принимала за каску. Иногда казалось, что система специально шутит над нами.

Постепенно мы поняли, что дело не только в данных, но и в камерах. Где они стоят, под каким углом, как падает свет — от этого зависит половина результата. В сварочном цеху, например, обычная камера проживёт максимум пару недель: искры, пыль и температура просто убивают технику. Пришлось продумывать, как защищать объективы и какие использовать углы обзора, чтобы человек не «пропадал» из кадра.

Видеоаналитика — это не просто про ИИ.

Это про инженерию, про освещение, ракурсы, линзы и даже цвет пола.

Иногда лучше поменять камеру, чем мучить модель обучением.

Ошибки, как ни странно, помогли быстрее разобраться. Каждый фейл давал понимание, как реально работает ИИ в цеху: что можно автоматизировать, а где лучше оставить контроль человеку.

После курса: от учебного проекта к реальным внедрениям

Сейчас я продолжаю развивать тему в компании «Сан Инжиниринг», где мы занимаемся роботизацией и искусственным интеллектом. Многие подходы, которые мы отрабатывали на курсе, уже легли в основу реальных проектов.

Например, мы используем камеры с нейросетями на коллаборативных роботах. Раньше робот просто выполнял программу, а теперь он «видит», что происходит вокруг: если человек подошёл слишком близко — замедляется, если зона свободна — работает быстрее.

Я даже иногда сам обучаю модели и подключаю студентов — рассказываю им, как размечать кадры, что важно учитывать, какие бывают ошибки.

Когда понимаешь механику изнутри, уже не страшно экспериментировать.

Курс стал отправной точкой. Он помог не просто получить новые знания, а увидеть, как из них вырастают реальные решения: от простой камеры над станком — до комплексных систем, которые управляют роботами и контролируют безопасность.

Главное, что я понял

За время курса я убедился: ИИ — это не удел больших корпораций. Это просто инструмент. И если понимать задачу, то можно сделать полезное решение даже на обычной камере и ноутбуке.

Самое ценное — понять, что всё реально.

Ты можешь прийти с идеей, собрать команду, обучить модель и увидеть результат.

И тогда уже не хочется останавливаться.

Сейчас я смотрю на производство другими глазами. Раньше видел только станки и процессы, теперь вижу данные, паттерны, возможности для автоматизации. И именно это понимание даёт новые силы развиваться дальше — внедрять роботов, обучать модели, искать новые сценарии.

Совет тем, кто только начинает

Если чувствуете интерес — начинайте.

Неважно, сколько вам лет и кем вы работаете.Я пришёл в ИИ из классического производства, в сорок лет, без профильного образования.

И всё получилось. Главное — не бояться ошибок и копать до результата.Пробовать, экспериментировать, спрашивать, общаться.Рано или поздно всё начинает складываться, и ты видишь: ИИ — не абстрактная теория, а инструмент, который помогает решать конкретные задачи и делать жизнь проще.